廂式壓濾機的操作需遵循 “準備 - 壓緊 - 進料 - 過濾 - 卸餅 - 清洗” 的標準化流程,同時需關注壓力控制、安全規范及異常處理,確保設備高效運行且避免故障。以下是詳細操作步驟(以自動控制型為例,手動型操作邏輯一致,僅需手動切換閥門 / 按鈕):

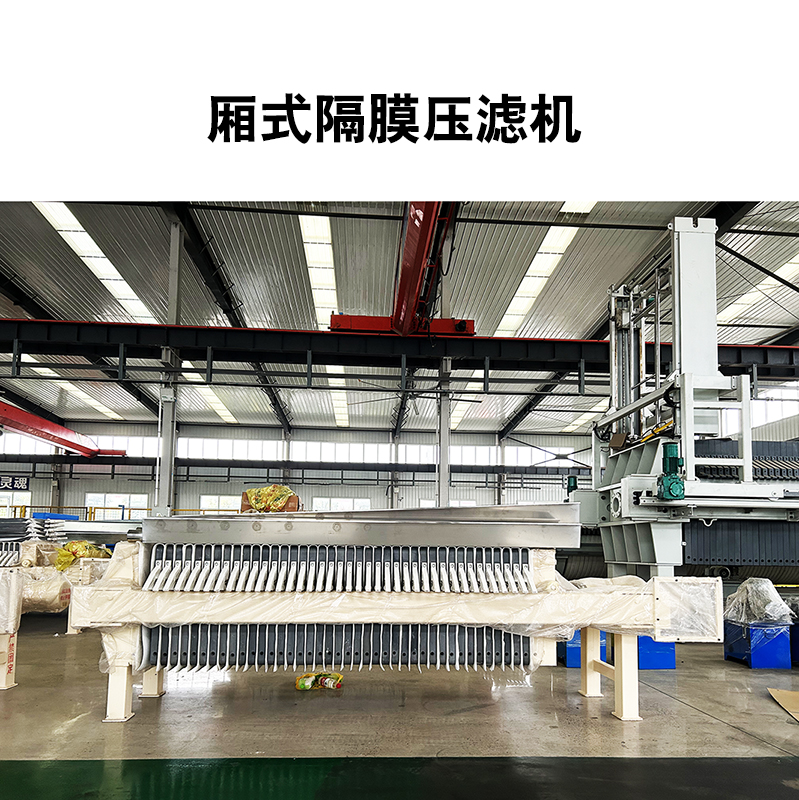

陜西華星佳洋裝備制造有限公司生產的廂式壓濾機

一、操作前準備:安全與狀態確認(開機前必做)

操作前需排除設備隱患,確保物料、管路、電氣系統正常,是避免運行中漏液、壓力異常的關鍵。

安全檢查

確認設備周圍無人員停留、無障礙物(尤其是拉板小車運行軌道區域),急停按鈕(紅色)處于正常復位狀態;

陜西華星佳洋裝備制造有限公司生產的廂式壓濾機在保養過程中

檢查操作人員防護裝備:穿戴耐酸堿手套(若物料有腐蝕性)、安全帽(高空作業時)、防護眼鏡(防止物料飛濺)。

設備狀態檢查

濾板與濾布:逐一確認濾板無裂紋、變形,濾布平整鋪設于濾板間,無破損、錯位(濾布孔需與濾板進料孔對齊,避免堵塞進料通道);

管路與閥門:進料管、濾液管、排污管連接牢固,閥門處于正確初始狀態(進料閥關閉、濾液閥打開、排污閥關閉);

液壓系統:液壓油箱油位在 “低 - 高” 刻度之間,油液無發黑、乳化(正常為淡黃色),管路接頭無漏油;

電氣系統:控制柜電源正常,壓力表、指示燈無故障報警(壓力表示值歸零,無跳動)。

物料準備

確認待過濾物料的濃度、溫度符合設備要求(一般物料溫度≤80℃,濃度過高需提前稀釋,避免堵塞濾布);

啟動進料泵,排凈泵內空氣(打開泵排氣閥,直至流出連續物料),確保進料壓力穩定。

二、核心操作流程:6 步完成固液分離

1. 濾板壓緊:建立密封過濾腔(關鍵步驟,影響漏液與否)

自動操作:按下控制柜 “壓緊” 按鈕,液壓系統啟動,油缸推動壓緊板向止推板方向移動,將濾板逐片壓緊;

壓力控制:當液壓表顯示壓力達到設備設定壓緊壓力(一般為 12-18MPa,根據濾板材質調整:聚丙烯濾板≤15MPa,鑄鐵濾板≤18MPa)時,系統自動保壓(部分設備會觸發 “壓緊到位” 指示燈);

手動確認:壓緊后檢查濾板間縫隙,確保無明顯間隙(縫隙>1mm 可能導致漏液),若有間隙,可手動補壓至設定值。

注意:嚴禁超壓壓緊!過度壓緊會導致濾板變形、破裂,縮短使用壽命。

2. 進料過濾:控制壓力與流量,避免濾布堵塞

緩慢開閥:先緩慢打開進料閥(開度 1/3),待物料平穩進入濾板腔后,再逐步開大閥門(避免瞬間高壓沖擊濾布,導致濾布破損);

壓力監控:進料壓力需控制在過濾額定壓力范圍內(一般為 0.3-0.8MPa,根據物料粘度調整:粘度高則壓力稍低,防止管路堵塞),通過進料泵出口調節閥或變頻器調節流量;

過濾觀察:觀察濾液管流出的濾液狀態 —— 初期濾液可能渾濁(正常現象),10-15 分鐘后應逐漸澄清;若始終渾濁,需停機檢查濾布是否破損或錯位。

3. 保壓過濾(可選,針對高粘度物料)

當進料壓力達到設定值、濾液流量明顯下降(如降至初始流量的 1/5)時,關閉進料閥,進入 “保壓過濾” 階段;

保壓時間根據物料特性設定(一般 10-30 分鐘),利用濾餅自身的過濾阻力進一步脫水,降低濾餅含水率(保壓期間需監控液壓系統壓力,若壓力下降>0.5MPa,需啟動液壓泵補壓)。

4. 泄壓排液:避免卸餅時物料飛濺

過濾完成后,先打開排污閥,排出濾板腔底部殘留的少量濾液;

按下控制柜 “泄壓” 按鈕,液壓系統緩慢卸壓(泄壓速度不宜過快,避免濾板因壓力驟降而錯位),直至液壓表顯示歸零。

5. 拉板卸餅:清理濾餅,保護濾板

自動拉板:按下 “拉板” 按鈕,拉板小車沿軌道移動,逐片拉開濾板,濾餅在重力作用下脫落至下方接料裝置(如輸送帶、料斗);

手動輔助:若濾餅粘連在濾布上(常見于粘性物料),需用專用刮板(塑料材質,避免劃傷濾布)輕輕刮除,嚴禁用金屬工具硬撬;

檢查清理:卸餅后逐一檢查濾布表面,若有殘留濾餅,用壓縮空氣(壓力≤0.4MPa)吹凈或清水沖洗,避免堵塞濾布孔。

6. 清洗復位:為下次操作做準備

濾布清洗:若物料易結垢(如含碳酸鈣、硫酸鹽),需用清水或專用清洗液(如弱堿溶液,根據物料特性選擇)沖洗濾布,直至濾布表面無殘留;

設備復位:按下 “復位” 按鈕,壓緊板回到初始位置,關閉所有閥門(進料閥、濾液閥、排污閥),清理設備周圍散落的濾餅;

斷電斷料:若長時間停機(超過 24 小時),需關閉控制柜電源、進料泵電源,放空管路內殘留物料,防止管路堵塞或腐蝕。